Hai mai osservato una struttura in acciaio inox apparentemente perfetta che inizia a mostrare segni di deterioramento nelle zone saldate? Questo problema sta compromettendo la sicurezza e l'affidabilità dei tuoi impianti, causando costosi fermi produzione e sostituzioni premature.

La corrosione nei giunti saldati in acciaio inox è un problema diffuso ma spesso sottovalutato che può ridurre drasticamente la vita utile delle tue strutture.

In questo articolo, scoprirai tecniche comprovate per prevenire la corrosione, proteggere i tuoi investimenti e garantire l'integrità delle tue strutture per anni. Dalle scelte dei materiali ai trattamenti post-saldatura, ti forniremo soluzioni concrete che puoi implementare immediatamente.

Il costo della corrosione. Fonte: researchgate.net

Tipologie di acciaio inossidabile e loro resistenza alla corrosione nei giunti saldati

Gli acciai inossidabili contengono almeno il 10,5% di cromo, che forma uno strato passivo protettivo. La loro resistenza alla corrosione durante la saldatura varia significativamente tra le diverse famiglie.

|

Tipo di acciaio inox

|

Composizione principale

|

Proprietà di resistenza alla corrosione

|

Ambienti di utilizzo

|

|

Austenitico (AISI 304, 316)

|

Cromo (18-20%), Nichel (8-10%)

|

Alta resistenza generale, buona resistenza alla corrosione intergranulare.

L'AISI 316 include anche molibdeno per migliorare la resistenza ai cloruri.

|

Ambienti esterni, industria alimentare, chimica.

|

|

Ferritico (AISI 430)

|

Cromo (16-18%), assenza di nichel

|

Buona resistenza alla corrosione, ma inferiore agli austenitici in ambienti aggressivi.

|

Applicazioni meno critiche, come elettrodomestici.

|

|

Duplex (2205)

|

Cromo (22-25%), Nichel, Molibdeno

|

Eccellente resistenza alla corrosione, particolarmente in ambienti marini o altamente corrosivi.

|

Industria chimica, petrolchimica, marittima.

|

|

Martensitico (AISI 410)

|

Cromo (12-14%)

|

Buona resistenza meccanica, ma minore resistenza alla corrosione rispetto agli austenitici.

|

Applicazioni che richiedono durezza, come coltelli.

|

Acciai inossidabili austenitici

Serie 300 (304, 316). Il 316 con molibdeno offre superiore resistenza al pitting. La variante 316L a basso carbonio riduce il rischio di sensibilizzazione durante la saldatura, rendendola ideale per applicazioni chimiche, alimentari e marine.

Acciai inossidabili ferritici

Serie 400, con meno nichel. Buona resistenza alla corrosione sotto tensione ma suscettibili all'ingrossamento del grano nella zona termicamente alterata, compromettendo la resistenza alla corrosione intergranulare.

Acciai inossidabili duplex

Struttura mista austenitica-ferritica. Eccellente resistenza alla corrosione sotto tensione e localizzata. Durante la saldatura, l'equilibrio tra le fasi può alterarsi, richiedendo parametri di saldatura appropriati.

Acciai inossidabili martensitici

Elevato contenuto di carbonio, temprabilità superiore ma difficoltà di saldatura. Richiedono preriscaldo e trattamenti termici post-saldatura per prevenire cricche e mantenere le proprietà anticorrosive.

La scelta dell'acciaio dovrebbe considerare sia l'ambiente di servizio che i processi di fabbricazione. Materiali specificamente sviluppati per applicazioni con saldature, come il 316L o i super-duplex, offrono vantaggi significativi in termini di durata e affidabilità.

Meccanismi di corrosione specifici nei giunti saldati

I giunti saldati in acciaio inossidabile possono essere soggetti a molteplici forme di corrosione, ciascuna con caratteristiche e meccanismi distintivi. Comprendere questi fenomeni è fondamentale per implementare strategie preventive efficaci.

Corrosione intergranulare

Fonte: sidertest.it

La corrosione intergranulare è uno dei problemi più comuni nei giunti saldati di acciaio inox e si verifica quando il materiale viene esposto a temperature tra 425°C e 815°C per periodi prolungati. Durante la saldatura, nella zona termicamente alterata, il carbonio si combina con il cromo formando carburi di cromo ai bordi dei grani, impoverendo le aree adiacenti di questo elemento essenziale per la resistenza alla corrosione.

Questo fenomeno, noto come "sensibilizzazione", crea zone preferenziali per l'attacco corrosivo. I moderni acciai inox a basso tenore di carbonio (come il 304L e il 316L, dove "L" sta per low carbon) sono stati sviluppati proprio per minimizzare questo rischio.

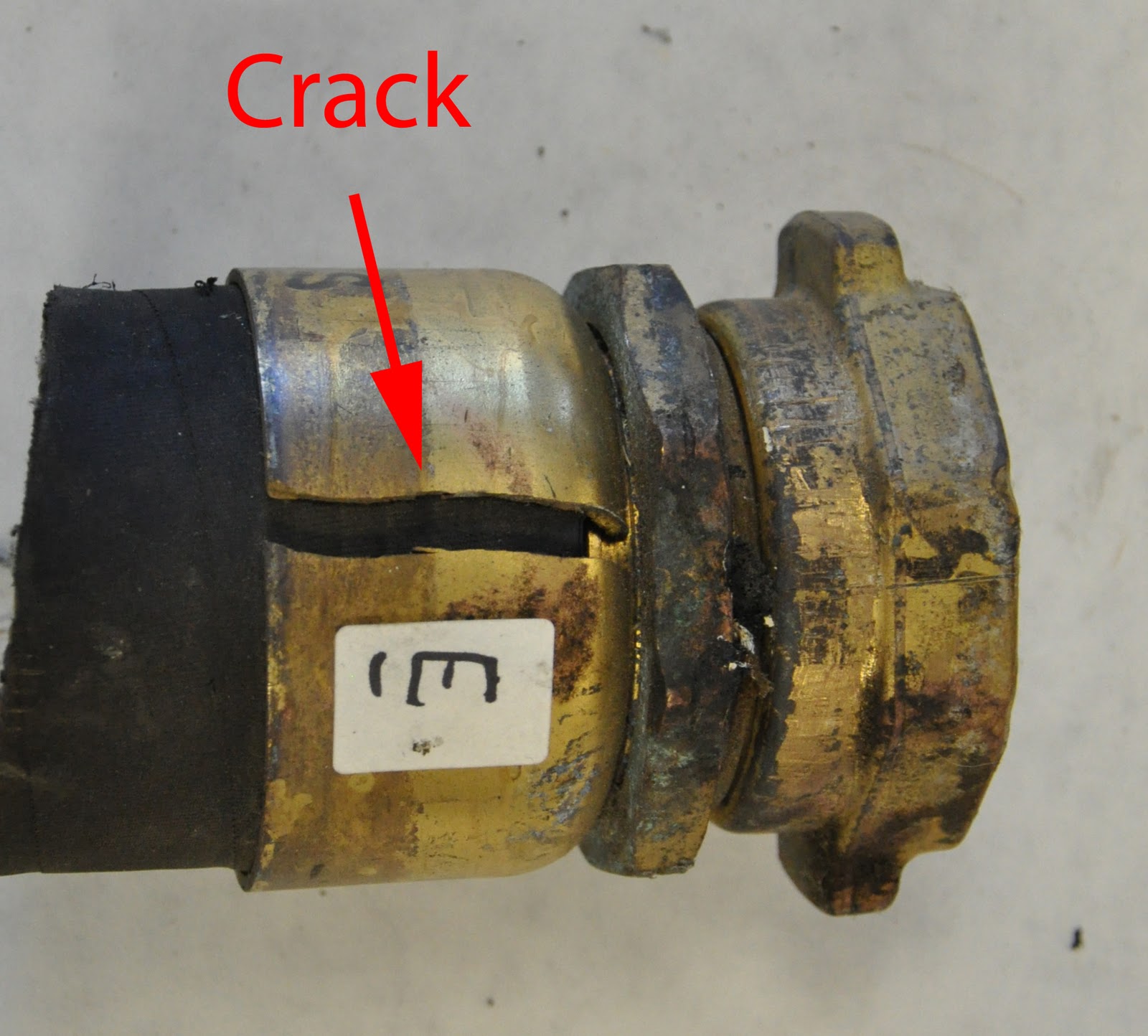

Corrosione sotto tensione (SCC - Stress Corrosion Cracking)

Fonte: sidertest.it

La SCC si verifica quando un giunto saldato è contemporaneamente sottoposto a tensioni residue di trazione e a un ambiente corrosivo specifico. Negli acciai inox austenitici, la presenza di cloruri, anche in piccole quantità, può innescare questo tipo di corrosione, particolarmente pericolosa perché può portare a cedimenti improvvisi senza segni premonitori visibili.

Le tensioni residue generate durante la saldatura, se non adeguatamente gestite con trattamenti termici post-saldatura, possono raggiungere valori prossimi al limite di snervamento del materiale, creando condizioni ideali per l'insorgenza della SCC.

Corrosione per pitting

Fonte: sidertest.it

Il pitting è una forma di corrosione localizzata che produce piccoli fori (pit) nella superficie del metallo. Nei giunti saldati, la corrosione per pitting può essere accentuata da:

- disomogeneità chimiche nel cordone di saldatura

- inclusioni non metalliche

- ossidi formati durante la saldatura

- zone impoverite di cromo

Gli ioni cloruro sono particolarmente aggressivi nell'innescare questo tipo di corrosione, penetrando localmente lo strato passivo dell'acciaio inox. Una volta iniziato, il processo di pitting tende ad auto-accelerarsi a causa dell'acidificazione all'interno del pit.

Fattori che influenzano la corrosione nelle saldature inox

Numerosi fattori contribuiscono alla suscettibilità alla corrosione dei giunti saldati in acciaio inossidabile. Comprendere questi elementi è fondamentale per implementare misure preventive efficaci.

Composizione chimica del materiale base e d'apporto

Un maggiore contenuto di cromo (>18%) migliora la resistenza alla corrosione grazie alla formazione di uno strato passivo più stabile. La compatibilità tra il materiale base e quello d'apporto è fondamentale, poiché un materiale d'apporto con proprietà anticorrosive inferiori crea un punto debole nel sistema.

Apporto termico durante la saldatura

L'apporto termico eccessivo può causare un'estesa zona termicamente alterata, precipitazione di fasi secondarie indesiderate e distorsione della struttura cristallina. Il controllo preciso dell'apporto termico è essenziale per minimizzare le alterazioni microstrutturali che compromettono la resistenza alla corrosione.

Temperatura interpasso nelle saldature multi-passata

Temperature interpassata troppo elevate possono prolungare la permanenza del materiale nell'intervallo critico di sensibilizzazione (425-815°C). Si raccomanda generalmente di mantenere la temperatura interpasso sotto i 150°C per gli acciai austenitici e sotto i 100°C per i duplex.

Contaminazioni superficiali

Particelle ferrose provenienti da utensili o dall'ambiente circostante possono depositarsi sulla superficie dell'acciaio inox e innescare corrosione galvanica localizzata. La rigorosa pulizia pre-saldatura e l'utilizzo di utensili dedicati esclusivamente all'acciaio inox sono pratiche essenziali.

Gas di protezione

Gas di protezione con elevate impurità può causare ossidazione e inclusioni nel cordone di saldatura. Per applicazioni critiche, si raccomanda l'uso di gas di elevata purezza (99,995% o superiore) e l'implementazione di protezione anche sul lato posteriore del giunto.

Condizioni ambientali di servizio

La presenza di ioni cloruro, anche in basse concentrazioni, può rompere localmente lo strato passivo, innescando corrosione per pitting o sotto tensione. La corretta caratterizzazione dell'ambiente operativo e la selezione di materiali e procedure di saldatura adeguate sono fondamentali.

Prevenzione della corrosione durante il processo di saldatura

La prevenzione della corrosione richiede un approccio integrato prima, durante e dopo la saldatura degli acciai inossidabili.

Preparazione e processo di saldatura

La corretta preparazione delle superfici è il primo passo per ottenere giunti saldati resistenti alla corrosione.

Preparazione delle superfici:

- utilizzare utensili dedicati esclusivamente all'acciaio inox per evitare contaminazione ferrosa

- sgrassare con solventi privi di cloro e, per applicazioni critiche, effettuare decapaggio con soluzioni acide specifiche

Parametri di saldatura ottimali:

- mantenere l'apporto termico minimo: limitare a 1.5 kJ/mm per acciai austenitici e tra 0.5-1.5 kJ/mm per duplex

- evitare preriscaldo per acciai austenitici; mantenerlo sotto 100°C per duplex e a 150-200°C per ferritici

- controllare la temperatura interpasso: sotto 150°C per austenitici e 100°C per duplex

Protezione gassosa:

- utilizzare gas di elevata purezza (99,995% min.)

- implementare protezione del rovescio (purging) per tubazioni e recipienti

- per acciai duplex, impiegare miscele contenenti azoto per compensarne le perdite nel bagno

Materiali d'apporto:

Vuoi una valutazione delle tue strutture in acciaio inox?

Trattamenti post-saldatura per prevenire la corrosione

I trattamenti post-saldatura rappresentano la fase per ripristinare o migliorare la resistenza alla corrosione dei giunti saldati in acciaio inossidabile. Queste operazioni mirano a eliminare le alterazioni microstrutturali e superficiali causate dal processo di saldatura, ripristinando le proprietà anticorrosive intrinseche del materiale.

Pulizia meccanica:

- rimuovere scorie con spazzole in acciaio inox dedicate

- eliminare le colorazioni termiche mediante micropallinatura con materiali non ferrosi o spazzolatura

- ripristinare la finitura superficiale originale o migliorarla per applicazioni critiche

Trattamenti chimici:

- decapaggio, applicare miscele di acido nitrico e fluoridrico mediante immersione, gel o tamponi

- passivazione, accelerare la formazione dello strato protettivo con soluzioni di acido nitrico (20-50%) o citrico (4-10%)

- elettropolishing, migliorare significativamente la resistenza riducendo la rugosità superficiale

Trattamenti termici (quando applicabili):

- solubilizzazione (1050-1100°C) per eliminare la sensibilizzazione negli acciai austenitici

- ricottura di distensione per ridurre le tensioni residue che favoriscono la corrosione sotto tensione

Protocollo integrato essenziale:

- pulizia meccanica preliminare

- trattamento chimico appropriato (decapaggio e passivazione)

- risciacquo abbondante con acqua demineralizzata

- verifica dell'efficacia mediante test di resistenza alla corrosione

L'implementazione di queste misure richiede personale qualificato e procedure dettagliate, ma rappresenta un investimento che si ripaga con l'aumento della vita utile delle strutture e la riduzione dei costi di manutenzione.

Attrezzature e materiali di qualità per saldature resistenti alla corrosione

L'utilizzo di attrezzature e materiali di alta qualità è un prerequisito fondamentale per ottenere giunti saldati in acciaio inossidabile con eccellente resistenza alla corrosione.

Generatori di saldatura avanzati

Saldatrice Fronius MIG/MAG Tpsi Trans puls Synergic carrellata

I generatori Fronius TransTig e TransPuls rappresentano l'eccellenza in questo settore, offrendo un controllo preciso dell'arco e funzionalità specifiche per l'acciaio inossidabile. La serie TransPuls, in particolare, consente di ottenere saldature di qualità superiore grazie alla tecnologia di pulsazione avanzata che riduce l'apporto termico mantenendo un'eccellente penetrazione.

Sistemi di protezione gassosa avanzati

Il sistema Fronius di purging per tubazioni rappresenta una soluzione professionale che garantisce una protezione ottimale del rovescio, fondamentale per prevenire l'ossidazione interna che comprometterebbe la resistenza alla corrosione.

Tavoli e sistemi di posizionamento

Banco modulare per saldatura Siegmund Professional 750, fori 22mm

I tavoli modulari Siegmund rappresentano la soluzione ideale per la lavorazione dell'acciaio inossidabile, grazie alla loro versatilità e alla disponibilità di versioni specifiche con componenti non contaminanti per l'acciaio inox.

Sistemi di depurazione dell'aria

Depuratore mobile MaxiFil Clean autopulente - KEMPER

I sistemi Kemper rappresentano lo stato dell'arte nella depurazione dell'aria per ambienti di saldatura, contribuendo a ridurre il rischio di contaminazioni ambientali che potrebbero compromettere la resistenza alla corrosione dei giunti saldati.

Scopri la nostra gamma di attrezzature professionali per la saldatura dell'acciaio inox

Conclusioni

Investire nella qualità dei processi di saldatura e nella prevenzione della corrosione non rappresenta un costo ma un investimento che si ripaga ampiamente nel tempo. La riduzione dei fermi impianto, l'allungamento della vita utile delle strutture e l'eliminazione dei rischi associati a guasti prematuri si traducono in un significativo vantaggio competitivo e in una maggiore sostenibilità economica e ambientale.

Ogni applicazione presenta sfide specifiche che meritano un'analisi dedicata e soluzioni personalizzate. Il nostro team di esperti è a disposizione per fornire la consulenza necessaria e sviluppare strategie mirate per garantire l'eccellenza e la durabilità delle vostre strutture in acciaio inossidabile.

Per una consulenza personalizzata sulle tue esigenze specifiche o per approfondire gli aspetti tecnici trattati in questo articolo, non esitare a contattare il nostro team di esperti.

Siamo a tua disposizione per fornire soluzioni complete e all'avanguardia per tutte le applicazioni che richiedono elevata resistenza alla corrosione nei giunti saldati in acciaio inossidabile.

Hai domande specifiche sulla corrosione nei tuoi impianti?