Il taglio con plasma ha rivoluzionato il mondo della lavorazione dei metalli, offrendo una combinazione unica di precisione, velocità e versatilità.

In questo articolo, scoprirai tutto ciò che serve sapere per scegliere il sistema più adatto alle tue esigenze. Dalle caratteristiche tecniche ai costi operativi, dai consigli pratici alle considerazioni fondamentali per l'acquisto.

Che tu sia un professionista esperto o stia valutando il tuo primo investimento in questo settore, troverai informazioni preziose per prendere decisioni consapevoli e ottimizzare le tue operazioni di taglio.

Cos'è il taglio con arco al plasma (PAC)

I primi sistemi di taglio con arco al plasma (PAC), sviluppati negli anni Sessanta, erano mostri da mille ampere progettati per far tagliare acciaio inossidabile spesso 6 pollici.

Le loro torce meccanizzate erano mosse da macchine da taglio XY e alimentate da unità DC delle dimensioni di frigoriferi.

Evoluzione dei sistemi PAC

Sorprendentemente, l'industria del PAC si è evoluta da sistemi ad alto a basso amperaggio, gli odierni sistemi portatili di PAC ad aria sono leggeri, pratici e relativamente potenti per le loro dimensioni.

Sono usati per tagliare qualsiasi cosa, dai metalli di spessore sottile alla piastra da 1 pollice. Sono disponibili anche sistemi PAC console più tradizionali per gestire attività di taglio fino a 2 pollici e oltre.

I sistemi PAC portatili sono ora il segmento in più rapida crescita del mercato PAC perché offrono un modo veloce, efficiente e conveniente per tagliare.

Componenti e funzionamento

Indipendentemente dalle dimensioni, tutti i sistemi PAC contengono gli stessi componenti di base, tra cui un alimentatore di gas, un generatore DC e una torcia al plasma.

La torcia richiede un circuito per innescare un arco e un sistema di raffreddamento.

Guida alla scelta del sistema PAC

Prima di acquistare un sistema, le tre considerazioni materiali sono:

• tipi di materiali da tagliare

• spessore dei materiali da tagliare

• lo spessore del materiale tagliato più facilmente dal sistema

La terza considerazione è la più importante quando si seleziona un sistema al plasma.

Spesso vengono commessi errori nel dimensionamento di un sistema per un'applicazione e viene acquisita potenza insufficiente o eccessiva per l'attività di taglio più comune. Una potenza insufficiente, o il tentativo di tagliare al massimo o oltre la capacità di taglio del sistema, porterà a una scarsa qualità di taglio, basse velocità di taglio e un elevato consumo di torcia e parti.

Una sovralimentazione può portare a problemi di qualità del taglio, come distorsione da calore, taglio largo e bava a bassa velocità. In generale, più potenza è migliore, soprattutto perché la maggior parte dei sistemi ora consente un'uscita variabile in modo che la potenza possa essere ridotta per materiali più sottili.

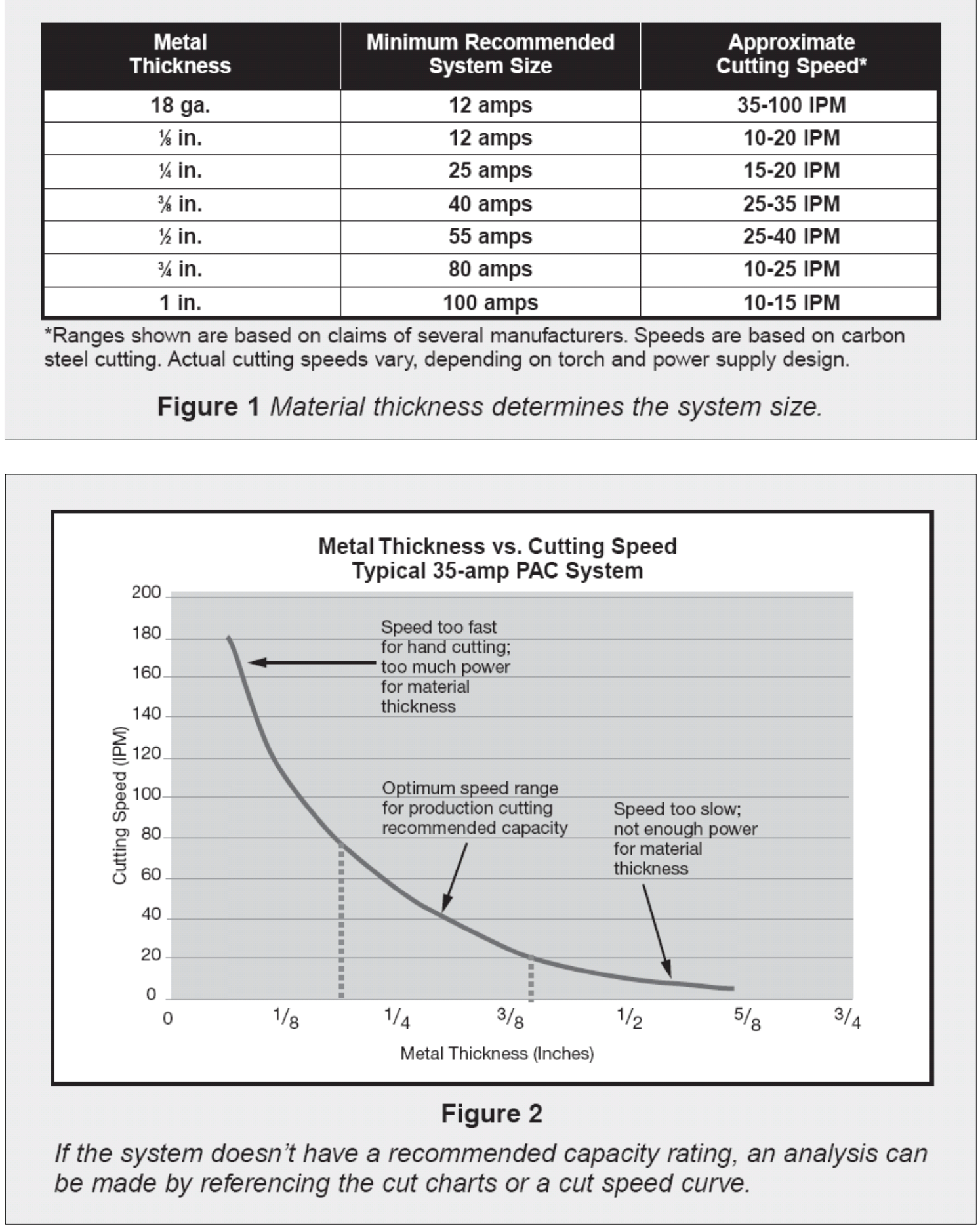

La figura include alcune funzionalità di taglio di base per una gamma di diversi amperaggi.

I produttori di apparecchiature valutano la potenza di taglio di un sistema PAC con una classificazione di spessore o capacità. Queste valutazioni si basano sull'acciaio al carbonio ed elencano il metallo più spesso che il sistema taglierà con velocità e qualità di taglio ragionevoli, dall'inizio del tagliente.

In una partenza dal bordo, l'operatore accende la torcia con l'ugello appena oltre il bordo della piastra, quindi inizia a tagliare. Per un inizio di sfondamento, l'operatore spara con la torcia sulla piastra e fa un foro nel materiale prima del taglio. Penetrare attraverso il materiale richiede più potenza e abilità dell'operatore.

Per questi motivi, il grado di sfondamento, o capacità di sfondamento, di solito è la metà della capacità di taglio. Ad esempio, la maggior parte dei sistemi da 100 amp taglierà una piastra da 1 pollice dall'inizio del bordo, ma può perforare solo una piastra da 1⁄2 pollici.

Alcuni produttori offrono anche una capacità di taglio consigliata, che è una specifica più utile della capacità massima.

La capacità consigliata è lo spessore ottimale per la macchina in termini di qualità, durata delle parti, velocità di taglio, ciclo di lavoro, produttività complessiva e costo di esercizio.

Se il sistema non dispone di una classificazione di capacità consigliata, è possibile eseguire un'analisi facendo riferimento alle tabelle di taglio o a una curva della velocità di taglio come mostrato nella figura.

Il materiale tagliato regolarmente dovrebbe cadere da qualche parte al centro della tabella di taglio e il la velocità corrispondente dovrebbe essere almeno 20 IPM.

Costi e materiali di consumo

Molte variabili contribuiscono al costo di esercizio complessivo del PAC, tra cui manodopera, alimentazione, ciclo di lavoro, gas, manutenzione dell'aria in officina, materiali di consumo, durata dei materiali di consumo, velocità di taglio e quantità di pulizia o operazione secondaria richiesta.

I due fattori più importanti da considerare quando si acquistano nuove apparecchiature sono il costo dei materiali di consumo e la durata dei consumabili. Poiché la durata della parte dei diversi sistemi varia, il costo dei materiali di consumo da solo non è la misura migliore del costo di funzionamento di un sistema.

Durata dei consumabili

Il costo totale dei consumabili diviso per la durata dei consumabili in ore di arco acceso per ora, è la misura più utile. Ad esempio, se il costo di un ugello è $ 4, il costo dell'elettrodo è $ 6, e insieme il set dura 2,5 ore d'arco, quindi il costo orario, o CPH, è $ 10 ($ 4 + $ 6) diviso per 2,5 per un CPH totale di $ 4.

Per questo calcolo vengono utilizzati solo l'ugello e l'elettrodo perché le altre parti consumabili sono progettate per durare molto più a lungo. Per calcolare il CPH per tutti i componenti della torcia, è necessario utilizzare una media ponderata basata sui rapporti di utilizzo. In genere, schermi, anelli di vortice e cappucci durano più a lungo di ugelli ed elettrodi in un rapporto minimo di 20 a 1.

Conclusioni

Il mondo del taglio plasma si è evoluto notevolmente, passando da sistemi massicci e complessi a soluzioni moderne, portatili e altamente efficienti.

La chiave del successo nell'utilizzo di questa tecnologia risiede nella scelta del sistema giusto per le proprie esigenze specifiche, considerando attentamente fattori come lo spessore dei materiali da tagliare, la frequenza d'uso e il costo totale di gestione.

Non lasciare che l'incertezza ti impedisca di ottimizzare la tua produzione: contatta oggi stesso un nostro esperto per una consulenza personalizzata.

Con la giusta guida, potrai massimizzare il tuo investimento e ottenere risultati di taglio superiori che faranno la differenza per il tuo business. Il momento di elevare la qualità del tuo lavoro è adesso, fai il primo passo verso l'eccellenza nel taglio plasma.

Articolo scritto originariamente da David Cook che è il direttore dell'ingegneria per il marchio Centricut di Hypertherm.